3D моделирование

Литейное производство — основной и весьма популярный способ получения изделий и заготовок из сплавов металла для различных отраслей промышленности. Он является самым сложным в области машиностроения. До последнего времени основой всех процессов литейного производства была практическая работа технологов, их опыт и интуиция, метод проб и ошибок, сложившиеся технические традиции.

Но жизнь не стоит на месте. На современном рынке требуется продукция этого сегмента отрасли более высокого качества. Для ее получения нужен уже не только большой практический опыт квалифицированных специалистов, но и точное проектирование технологического процесса литья металла.

Проектирование техпроцессов литья металла

При подготовке проектирования конструкторам и технологам приходится принимать серьезные решения. Для этого нужно четко представлять физическую картину процесса литья и правильно распорядиться этими знаниями. Чаще всего существует дефицит такой информации: она отсутствует или ее количество просто недостаточно. С чем это связано? Существуют проблемы с гидродинамическим, тепловым и анализом фазовых превращений, которые протекают в реальных условиях производства.

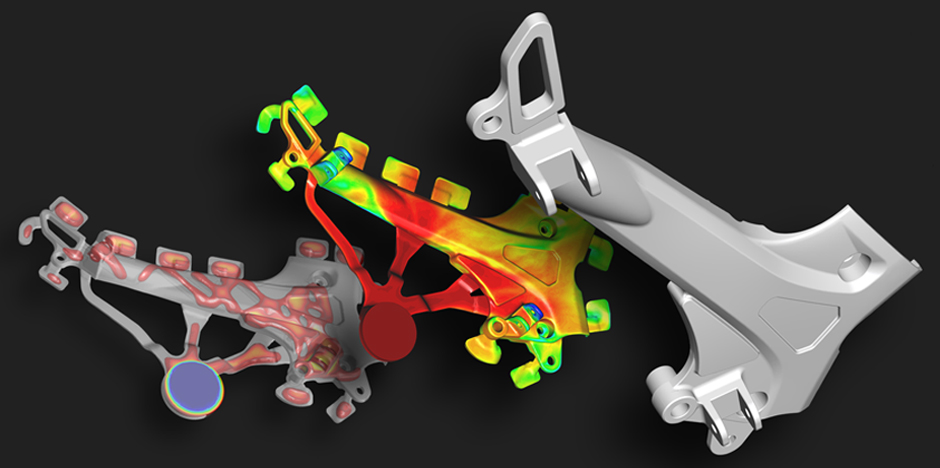

Возникает вопрос: можно ли отработать литейную технологию на первоначальной стадии (при проектировании) и не осуществлять при этом дорогостоящие натурные эксперименты? Однозначный ответ — да. Для этого нужно использовать 3D моделирование процесса литья. Применение САМ ЛП (систем автоматизированного моделирования литейных процессов) дополнительно позволит оптимизировать уже имеющиеся технологии, температуры, режимы заливки, размеры и конфигурации литниковой системы, определить нужное количество прибылей.

Преимущества САМ ЛП

Сильной стороной применения САМ ЛП является тот факт, что появляется реальная возможность значительного усовершенствования самого процесса проектирования и производства отливок. Вызвано это тем, что специалисты, используя такие системы, «заглядывают» вглубь процесса литья и более ясно представляют (визуализируют) его природу. Они не только видят характер процессов, но и понимают суть физических явлений, протекающих в сплаве.

Визуализация процесса литья — это получение точных знаний, на основании которых при проектировании производится корректировка технологии (вносятся необходимые изменения и поправки). При этом бережнее используется оборудование, сокращаются расходы металла, рабочего времени, электроэнергии, которые являются важнейшими ресурсами каждого конкретного предприятия. Внедрение данных уникальных пакетов на производстве — это эффективный инструмент решения требуемых задач и вопросов по повышению качества продукции, по снижению ее себестоимости и процента брака.

Использование САМ ЛП

Нельзя игнорировать при моделировании ни один этап техпроцесса. Это может повлечь за собой расхождение результатов (при сравнении с экспериментом).

Используя САМ ЛП и точно представляя весь широкий спектр физических процессов, которые происходят при заполнении и затвердевании отливок, мы можем:

- Выявить разные дефекты и деформации, остаточные напряжения.

- Определить объемную и линейную усадку и другие показатели.

- Произвести оптимизацию режимов заливки и затвердевания отливки, литниковых систем, размеров и места установки прибылей.

- Произвести расчеты и уменьшить остаточные напряжения и деформации.

Моделирование заполнения полости формы состоит из:

- Определения температурных полей отливки.

- Анализа вектора скоростей движения сплава и траектории движения его частиц.

- Динамики заполнения («трассеры»).

- Выявления зон турбулентности.

- Вытеснения воздуха из формы и определения мест появления эрозии.

Использование этого и следующего метода существенно расширяет круг задач, ранее считавшихся не решаемыми.

Моделирование затвердевания отливки можно разделить на несколько важных частей. Первая состоит из анализа: температурных полей (в период затвердевания и охлаждения отливки), времени и направления затвердевания сплава (в разных местах отливки), скорости ее затвердевания. Вторая — проверка: эффективности работы прибылей, наличия величины и расположения микро и макро пористости (в теле отливки), остаточных напряжений (после ее охлаждения) и усадочных деформаций (горячих и холодных трещин).

Вы оставляете заявку на сайте. Вот тут

Вас консультирует наш специалист-технолог

и составляет техническое задание на изготовление

изделия

Мы формируем цену, согласуем её, составляем

и заключаем договор

Согласуем чертежи и проектируем оснастку

Изготавливаем пробную партию и доставляем

по указанному в заявке адресу

Ильдусович Главный технолог