Литьё по выплавляемым моделям - описание технологии

- Принцип и последовательность изготовления отливок

- Технология включает в себя следующие этапы:

- Преимущества процесса

- Мониторинг точности литейных процессов и рекомендации по его внедрению

В современных экономических условиях большое значение имеет оперативная перестройка производства с одного вида продукции на другой, для чего планируется выпуск изделий преимущественно малыми сериями. Особенности процессов литья по выплавляемым моделям позволяют оперативно и с минимальными издержками осуществлять такую перестройку.

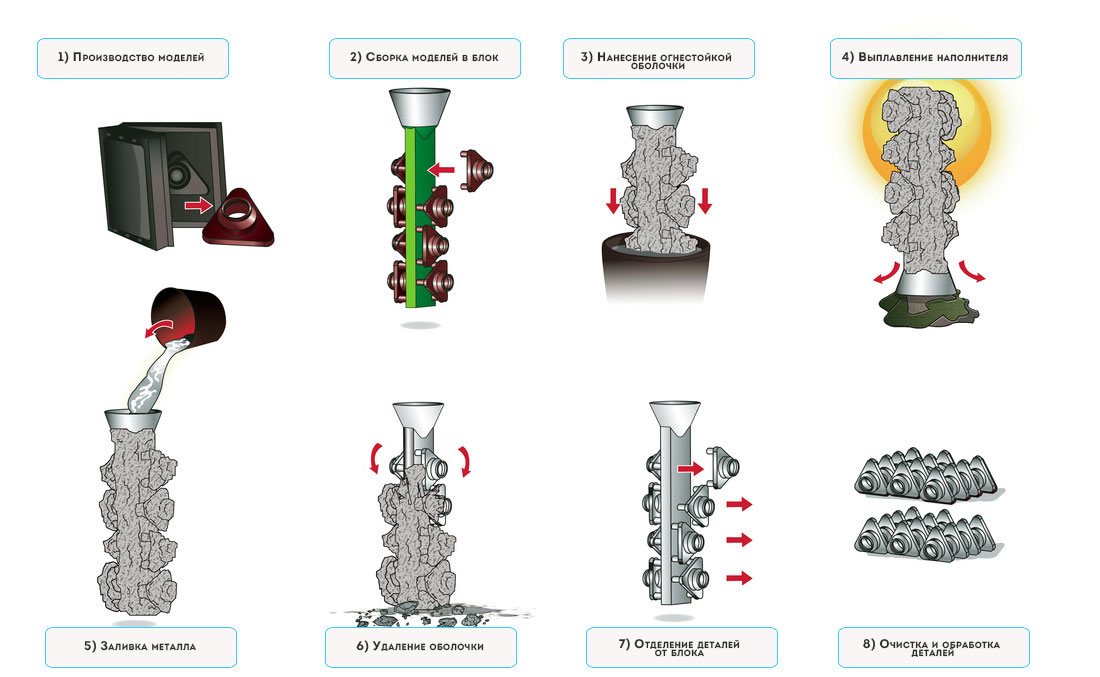

Принцип и последовательность изготовления отливок

В технологических процессах литья по выплавляемым моделям используется разовая оболочка из керамики, гипса или пластика, которая формируется вокруг образца, изготовленного из воска. При повышении температуры образец плавится и удаляется в печи, а металл заливается в образовавшуюся полость, образуя отливку.

Технология включает в себя следующие этапы:

- Изготовление эталонного образца.

- Установка готовых образцов в литейную форму.

- Формирование вокруг восковых образцов огнестойкой оболочки.

- Удаление образца.

- Нагрев металлического расплава и его заливка в образовавшуюся форму.

- Разрушение оболочки.

- Удаление литниковых каналов и следов от них, зачистка отливки по линии разъёма и прочие финишные переходы.

При создании образца выдерживаются те же размеры и конфигурация будущей детали, за исключением припусков на температурное сжатие материала (усадку). Для изготовления образца используется так называемый обрабатываемый воск, который должен обладать следующими физико-механическими свойствами:

- Температура плавления,0С – 60…90;

- Плотность, г/см3– 0,90…0,94;

- Вязкость расплава (при 140°С), кПа∙с - 0,085…1,0;

- Кислотное число, не более – 15;

- Коэффициент твёрдости - 3…6;

- Допускаемая влажность, %, не более – 1,5.

После изготовления образца для придания материалу однородности производится его подпрессовка (уплотнение) в специальных пресс-формах. После изготовления всех образцов их собирают в модельные формы и снабжают общими заливочными каналами.

На этапе получения огнестойкой оболочки образцы окунают в суспензию на основе керамических компонентов, после чего проводят поверхностную обработку формовочным или кварцевым песком и дают просохнуть. Эта процедура повторяется, пока восковый образец не будет покрыт прочной оболочкой. Толщина оболочки определяется размером и конфигурацией будущей отливки: чем она сложнее, тем толще оболочка. Обычно достаточно 10…12 циклов. Такая оболочка надёжно препятствует разрушению оболочки от растягивающих напряжений, которые возникают при заливке расплава.

Для того, чтобы удалить восковой образец всю модельную сборку помещают в герметичную нагреваемую камеру, где преобладающая часть воска расплавляется и удаляется через литниковые отверстия (остатки впоследствии будут сожжены в печи). Остающаяся в форме оболочка имеет конфигурацию готовой отливки с соответствующими литниковыми каналами. При медленном нагреве происходит обжиг керамики, который сопровождается увеличением её эксплуатационных свойств. По достижении необходимой температуры (обычно 850…9500С) металлическую форму заполняют расплавленным металлом. Скорость заливки не должна превышать 40…50 мм3/мин, иначе оболочка может треснуть и потерять свою целостность. С увеличением объёма оболочки скорость заливки металла может быть увеличена.

Когда отливка остынет, оболочка кристаллизатора отламывается от отливки в процессе выбивки. После ликвидации литниковых каналов готовое изделие обрабатывают в пескоструйных камерах, производят поверхностную шлифовку и – при необходимости - механическую доработку для достижения требуемых показателей точности.

Процесс пригоден дляя литейной обработки заготовок практически из любых марок сплавов. Плавление можно производить как в обычных условиях, так и в вакууме: это зависит от химического состава сплава. Вакуумная плавка используется для сплавов, которые состоят преимущественно из тугоплавких металлов.

Типовыми заготовками для литья по рассматриваемому способу являются отливки из алюминия и его сплавов, бронзы, магниевых сплавов, углеродистой и нержавеющей стали.

Преимущества процесса

Хотя большинство отливок, изготовленных данным методом, имеют небольшие размеры, с помощью рассматриваемого процесса можно отливать детали весом более 350…400 кг. Эта возможность ограничена относительно малой производительностью процесса и необходимостью в литейщиках высокой квалификации. Стандартный диапазон продукции – отливки весом до 6…8 кг.

Литьё по выплавляемым моделям обеспечивает постоянство повторяющихся допусков, которые не зависят от сложности отливки и её контура. Во многих случаях изготовление такой продукции невозможно (либо трудноосуществимо) другими методами металлообработки, например, резанием или штамповкой. Применение разовых, легко восстанавливаемых компонентов (воск), а также дешёвых материалов (песок) позволяет значительно снизить затраты на литьё.

Подобная технология является также хорошей альтернативой сварке, поскольку несколько деталей можно объединить в одну отливку, разумно используя места для конструирования литниковых каналов. С увеличением числа отливок, объединённых в одну форму, эффективность производства возрастает. Одновременно обеспечивается также более низкая шероховатость поверхности и меньшая сложность последующей обработки.

Важное преимущество процесса – получение точных поверхностей, имеющих небольшую шероховатость. Это объясняется следующими факторами:

- Используемая оболочка из керамических материалов имеет гладкую форму, которая образуется путём впрыскивания расплавленного воска в полированную матрицу;

- Отливки по выплавляемым моделям имеют более простую форму разъёма (что невозможно, например, в случае литья в песчаные формы). Максимальные уровни возможны дефектов поверхности согласовываются с заказчиком ещё на стадии подготовки производства;

- На фазе проектирования легко создать чертёж, который уменьшает или даже устраняет большинство требований к последующей финишной доработке готовой отливки.

Стоимость продукции, полученной литьём по данному способу, возрастает пропорционально количеству технических требований. Поэтому необходим конструктивно-технологический анализ отливки, который позволяет рационально корректировать поля допусков, а также некоторые элементы отливки - полости, глухие отверстия и прочих проблемные участки. В результате обеспечивается более высокий коэффициент использования металла и снижается стоимость готовых изделий.

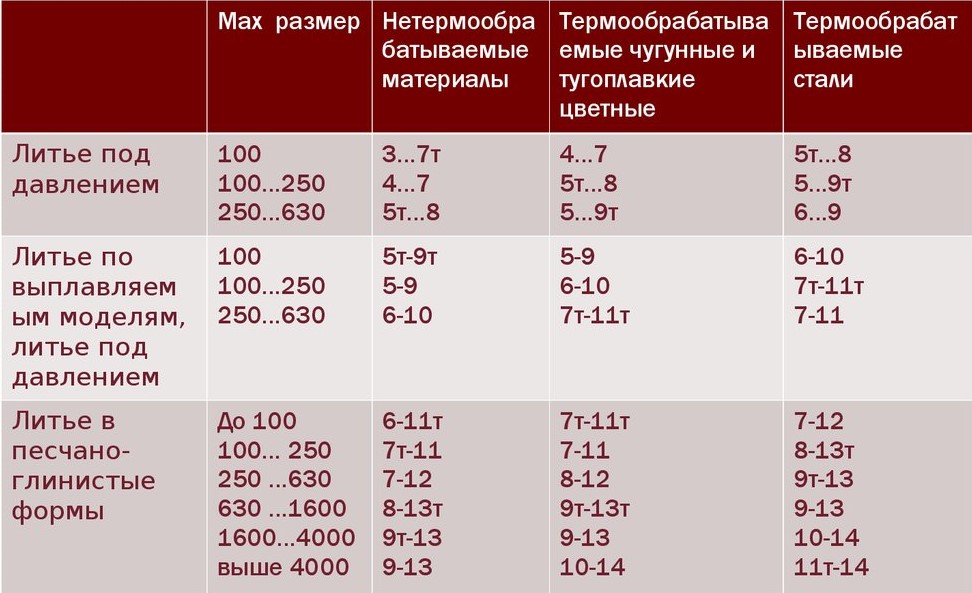

Мониторинг точности литейных процессов и рекомендации по его внедрению

Наличие нескольких образцов в единой литейной форме обычно обеспечивает повышенную точность отливок. Стандартными параметрами точности являются:

Классы точности литья металлов

- Допуски по высоте ±0,2…0,3 мм;

- Допуски по диаметру ±0,8…1,0 мм;

- Угловые допуски ±0,6…1,2 мм.

Целостность отливки - важная особенность процесса. Литьё по выплавляемым моделям длительное время применяется в таких отраслях машиностроения, как производство газотурбинных двигателей, деталей оборудования для нефтехимической промышленности, при изготовлении медицинского инструмента и т.д. Однако для эффективного использования рассмотренных технологических процессов следует учитывать следующие рекомендации:

- Учитывать стоимости инструмента. При единичном производстве отливок технология может не окупить себя из-за сравнительно низкой производительности при работе с восковыми образцами;

- Смириться с более высоким уровнем первичных затрат на производство. Применяемый инструмент обычно состоит из нескольких частей, которые соединены и скреплены в одной металлической форме. Однако более высокая стоимость литейной оснастки может быть впоследствии компенсирована упрощением завершающей механической доработки;

- Принимать во внимание размерные ограничения. Процесс считается универсальным, однако у изготавливаемых деталей имеется верхний предел, который меньше, чем у других литейных технологий, в частности, литья в песчаные формы. Литье по выплавляемым моделям - отличный выбор для тонкостенных изделий, но слишком малые внутренние формы могут создавать проблемы на производстве, что ведёт к повышению процента брака. То же касается и размеров отверстий – они должны быть больше 1,6 мм, а производить отливки, у которых соотношение высоты к диаметру равно или более 1,5, вообще невозможно;

- Учесть фактор производительности. Процесс литья по выплавляемым моделям состоит из нескольких стадий, поэтому является более трудоёмким, чем иные литейные операции. Иногда эта проблема устраняется за счёт сокращения трудоёмкости завершающих переходов.

Таким образом, процесс принятия оптимального решения по внедрению технологии литья по выплавляемым моделям невозможен без предварительной проработки возможных вариантов с участием квалифицированных экспертов.

Вы оставляете заявку на сайте. Вот тут

Вас консультирует наш специалист-технолог

и составляет техническое задание на изготовление

изделия

Мы формируем цену, согласуем её, составляем

и заключаем договор

Согласуем чертежи и проектируем оснастку

Изготавливаем пробную партию и доставляем

по указанному в заявке адресу

Ильдусович Главный технолог